黄梓宸, SUGIYAMA Saki. 日本设施农业采收机器人研究应用进展及对中国的启示[J]. 智慧农业(中英文), 2022, 4(2): 135-149. DOI: 10.12133/j.smartag.SA202202008HUANG Zichen, SUGIYAMA Saki. Research Progress and Enlightenment of Japanese Harvesting Robot in Facility Agriculture[J]. Smart Agriculture, 2022, 4(2): 135-149. DOI: 10.12133/j.smartag.SA202202008

与其他果蔬产品相比,草莓的栽培工作时间较长,收获期约为5个月(总采收时长约5000 h/ha),成熟高峰期采摘工作会给农民造成的严重负担。在日本,草莓是一种较昂贵的水果,超市单个草莓的价格约为8元人民币。为保证草莓高品质生产,农民更容易接受一定的设备投资。问卷调查显示,69.4%的农民希望人机协同作业,如由机器人采收大多数草莓,剩下难采收的由人工完成。只有16.8%的农民希望草莓完全由机器人采收。约有80%的农民希望采收机器人的价格控制在3万美元(约合20万元人民币)以内。京都大学Kondo团队研发了不同工作方式的多种草莓采收机器人。

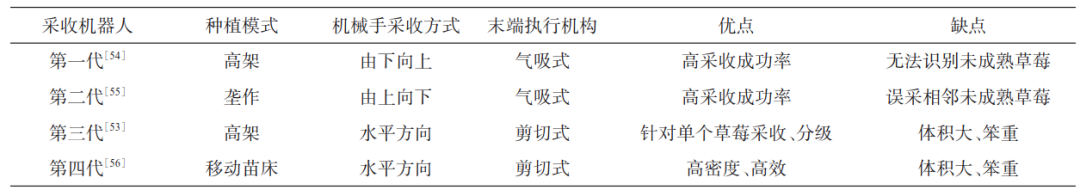

表1 四代草莓采收机器人对比

Table 1 Comparison of the four generations of strawberry harvesting robots 第一代草莓采收机器人针对高架草莓而研发。该机器人主要由一个5自由度机械臂、一个气动式末端执行器、视觉传感器CCD相机和四轮行走装置组成。草莓果实悬挂在温室天花板垂下的种植苗床上,因此不需要避开障碍物。末端执行器使用真空装置吸住草莓并自下而上进行采摘。切下花梗后果实留在吸头中,由机械手运送并放置到托盘上。该采收方式具有接近于100%的收获成功率,但由于草莓单果是自下而上成熟,尖端成熟的时候其他部位不一定成熟,所以该采摘模式在成熟度检测方面存在不足。第二代草莓采收机器人针对垄作草莓而研发,在垄的上方移动并采收,其机械手附有吸盘式末端执行器。在采摘时,末端执行器先向下移动,直到吸头到达垄的表面,末端执行器可以将目标水果吸入吸头。当两对光电断路器检测到吸头中的果实时,机械手向上移动,内筒旋转切割花序梗。由于在末端执行器的吸头上安装了限位开关,因此可以在不通过外部传感器测量距离表面深度的情况下停止末端执行器的运动。虽然该机型的试验成功率为100%,但一些目标果实相邻的未成熟果实被强吸力采收。从农机农艺结合角度考虑,可以控制花梗长度以减少未成熟果实的采收。第三代草莓采收机器人的设计理念是全天24 h工作。对于草莓采收工作,采收机器人在夜间更具工作优势,因为日间温室内温度远高于夜间,不利于采收后低温保鲜。前两代采收机器人可以实现接近于100%的采收率,但会采收到不成熟的草莓。针对这个问题,第三代草莓采收机器人设计了末端执行器、机器视觉系统和行走装置。末端执行器具有三个自由度,由一个与气缸相连的吸头和两个夹取机构组成,可以通过吸头抓住果实,并通过两个夹取机构根据花梗倾斜度旋转切割和抓住花梗。机器视觉系统由三个相同的彩色摄像头组成,两侧的相机可以计算水果的三维位置,中间的相机识别目标水果和花梗细节。通过三自由度的机械手也可将采收后的草莓准确放入托盘的对应位置中。试验显示,样机采收成功率为38%,采收成功率低是因为立体匹配错误以及水果和花序梗识别错误。此外,该采收机器人嵌入了草莓分级系统,机械手采收到的草莓可以直接进行检测分级。在前期的试验基础改进了草莓识别算法,这种机械手在真实种植草莓温室的环境下进行了三个月实验,在总共879个草莓中收获了667个,采收成功率为76%。第四代草莓采收机器人在第三代的基础上进行了改进,由京都大学、国立研究开发法人农业·食品产业技术综合研究机构(类似于中国农业科学院)和Shibuya精机株式会社联合研发,目标是针对标准温室内所有的草莓进行全天候采摘。为提高草莓产量,Hayashi等设计了具有高空间利用率、高密度栽培的草莓种植温室。开发的基于可移动苗床的高密度种植系统长16.0 m,宽9.2 m,主要由2个纵向输送单元、2个横向输送单元、2个营养供给单元、1个农药喷雾器、62个种植台和1个控制单元组成。纵向输送机构设计结合了拉杆的旋转和滑动运动以及控制输送单元的方法,苗床到达初始位置的循环时间为67 s。用这种方法得到的草莓种植密度为16.0~20.0株/m2,大约是常规栽培方法植株密度的2~2.5倍。在此温室环境下的草莓采收试验结果表明,在48 m×6 m的高密度种植草莓温室环境下,采收成功率和工作效率分别为54.9%和102.5 m/h。经过改进算法,夜间和日间采收成攻率分别为58.6%和62.4%。Hayashi分析了草莓采收失败的案例,主要是由于成熟草莓受未成熟草莓或茎叶的折叠而导致图像识别失败。采收成功率与疏花疏果的方式有关,在自然生长条件下草莓成串生长很容易发生重叠,从而影响视觉系统识别果梗位置。考虑到不同种类草莓种植模式均有采收机器人研发案例,之后的草莓采收机器人研发侧重于从算法层面提升采收机器人识别成熟草莓的成功率,如基于深度神经网络的图像处理算法大大提升了果蔬在复杂环境下的识别成功率,并且其性能有超越传统果蔬识别系统的能力,能在成熟草莓被遮挡的情况下识别成熟草莓。在多功能方面,坪田将吾等通过RGBD相机与近红外光谱仪在采收机器人上的结合,在采收过程中可以判断草莓的糖度信息,在采收后可以根据糖度信息直接进行分级。上述第四代草莓采收机器人系统搭配可移动高密度苗床的整体化采收方案,自2014年由Shibuya精机株式会社销售,售价约合30万元人民币。高种植密度可以实现用地节约、高产高效生产,1000 m2温室可以种植8000株草莓。此外,公司也优化了采收后的处理,使机械手可以精准地将草莓放置于托盘穴位中,并且可以自动更换托盘。然而,该系统不足之处在于机器人笨重、价格昂贵,自发售后销量低迷。因其设计理念是一个机器人负责整个高密度温室大棚的草莓采收,所以单个机器人需要有足够的承重能力用于储放采摘后的草莓,这就造成了单个设备笨重,以至于移动速度只有0.19 m/s。传统采收机器人体积大并需要有足够承载能力的自走系统,造成了部分采收机器人在系统设计之初就无法避免装备成本高的问题。同时,笨重的机器不利于在温室内移动。工业机械臂的使用在一些采收机器人中占据了相当高比例的成本。近年来Huang等提出了一种新的草莓采收机器人作业模式——分布式协同作业机器人体系(图1)。该系统仿照大田农业机器人的工作模式,多个采收机器人同时在一个温室里开展工作。因单个机器人不需面对整个温室的草莓开展工作,所以单个机器人具有更小的体积,并且在采收一定的草莓后将采收的草莓集中放置于垄头的大托盘中。该系统的实现需要厘米级温室内部定位系统同时为多个机器人提供实时位置信息,还处于初期研发阶段。已研发的基于声波信号的系统可以提供1.58°的方向角测量精度,其无线模块可以提供约5 cm的定位精度。

第一代草莓采收机器人针对高架草莓而研发。该机器人主要由一个5自由度机械臂、一个气动式末端执行器、视觉传感器CCD相机和四轮行走装置组成。草莓果实悬挂在温室天花板垂下的种植苗床上,因此不需要避开障碍物。末端执行器使用真空装置吸住草莓并自下而上进行采摘。切下花梗后果实留在吸头中,由机械手运送并放置到托盘上。该采收方式具有接近于100%的收获成功率,但由于草莓单果是自下而上成熟,尖端成熟的时候其他部位不一定成熟,所以该采摘模式在成熟度检测方面存在不足。第二代草莓采收机器人针对垄作草莓而研发,在垄的上方移动并采收,其机械手附有吸盘式末端执行器。在采摘时,末端执行器先向下移动,直到吸头到达垄的表面,末端执行器可以将目标水果吸入吸头。当两对光电断路器检测到吸头中的果实时,机械手向上移动,内筒旋转切割花序梗。由于在末端执行器的吸头上安装了限位开关,因此可以在不通过外部传感器测量距离表面深度的情况下停止末端执行器的运动。虽然该机型的试验成功率为100%,但一些目标果实相邻的未成熟果实被强吸力采收。从农机农艺结合角度考虑,可以控制花梗长度以减少未成熟果实的采收。第三代草莓采收机器人的设计理念是全天24 h工作。对于草莓采收工作,采收机器人在夜间更具工作优势,因为日间温室内温度远高于夜间,不利于采收后低温保鲜。前两代采收机器人可以实现接近于100%的采收率,但会采收到不成熟的草莓。针对这个问题,第三代草莓采收机器人设计了末端执行器、机器视觉系统和行走装置。末端执行器具有三个自由度,由一个与气缸相连的吸头和两个夹取机构组成,可以通过吸头抓住果实,并通过两个夹取机构根据花梗倾斜度旋转切割和抓住花梗。机器视觉系统由三个相同的彩色摄像头组成,两侧的相机可以计算水果的三维位置,中间的相机识别目标水果和花梗细节。通过三自由度的机械手也可将采收后的草莓准确放入托盘的对应位置中。试验显示,样机采收成功率为38%,采收成功率低是因为立体匹配错误以及水果和花序梗识别错误。此外,该采收机器人嵌入了草莓分级系统,机械手采收到的草莓可以直接进行检测分级。在前期的试验基础改进了草莓识别算法,这种机械手在真实种植草莓温室的环境下进行了三个月实验,在总共879个草莓中收获了667个,采收成功率为76%。第四代草莓采收机器人在第三代的基础上进行了改进,由京都大学、国立研究开发法人农业·食品产业技术综合研究机构(类似于中国农业科学院)和Shibuya精机株式会社联合研发,目标是针对标准温室内所有的草莓进行全天候采摘。为提高草莓产量,Hayashi等设计了具有高空间利用率、高密度栽培的草莓种植温室。开发的基于可移动苗床的高密度种植系统长16.0 m,宽9.2 m,主要由2个纵向输送单元、2个横向输送单元、2个营养供给单元、1个农药喷雾器、62个种植台和1个控制单元组成。纵向输送机构设计结合了拉杆的旋转和滑动运动以及控制输送单元的方法,苗床到达初始位置的循环时间为67 s。用这种方法得到的草莓种植密度为16.0~20.0株/m2,大约是常规栽培方法植株密度的2~2.5倍。在此温室环境下的草莓采收试验结果表明,在48 m×6 m的高密度种植草莓温室环境下,采收成功率和工作效率分别为54.9%和102.5 m/h。经过改进算法,夜间和日间采收成攻率分别为58.6%和62.4%。Hayashi分析了草莓采收失败的案例,主要是由于成熟草莓受未成熟草莓或茎叶的折叠而导致图像识别失败。采收成功率与疏花疏果的方式有关,在自然生长条件下草莓成串生长很容易发生重叠,从而影响视觉系统识别果梗位置。考虑到不同种类草莓种植模式均有采收机器人研发案例,之后的草莓采收机器人研发侧重于从算法层面提升采收机器人识别成熟草莓的成功率,如基于深度神经网络的图像处理算法大大提升了果蔬在复杂环境下的识别成功率,并且其性能有超越传统果蔬识别系统的能力,能在成熟草莓被遮挡的情况下识别成熟草莓。在多功能方面,坪田将吾等通过RGBD相机与近红外光谱仪在采收机器人上的结合,在采收过程中可以判断草莓的糖度信息,在采收后可以根据糖度信息直接进行分级。上述第四代草莓采收机器人系统搭配可移动高密度苗床的整体化采收方案,自2014年由Shibuya精机株式会社销售,售价约合30万元人民币。高种植密度可以实现用地节约、高产高效生产,1000 m2温室可以种植8000株草莓。此外,公司也优化了采收后的处理,使机械手可以精准地将草莓放置于托盘穴位中,并且可以自动更换托盘。然而,该系统不足之处在于机器人笨重、价格昂贵,自发售后销量低迷。因其设计理念是一个机器人负责整个高密度温室大棚的草莓采收,所以单个机器人需要有足够的承重能力用于储放采摘后的草莓,这就造成了单个设备笨重,以至于移动速度只有0.19 m/s。传统采收机器人体积大并需要有足够承载能力的自走系统,造成了部分采收机器人在系统设计之初就无法避免装备成本高的问题。同时,笨重的机器不利于在温室内移动。工业机械臂的使用在一些采收机器人中占据了相当高比例的成本。近年来Huang等提出了一种新的草莓采收机器人作业模式——分布式协同作业机器人体系(图1)。该系统仿照大田农业机器人的工作模式,多个采收机器人同时在一个温室里开展工作。因单个机器人不需面对整个温室的草莓开展工作,所以单个机器人具有更小的体积,并且在采收一定的草莓后将采收的草莓集中放置于垄头的大托盘中。该系统的实现需要厘米级温室内部定位系统同时为多个机器人提供实时位置信息,还处于初期研发阶段。已研发的基于声波信号的系统可以提供1.58°的方向角测量精度,其无线模块可以提供约5 cm的定位精度。图1 分布式协同作业机器人体系概念图

Fig.1 Conceptual diagram of distributed collaborative robot system